Лазерная резка металла: особенности и преимущества

Лазерная резка металла: особенности и преимущества – это современный метод обработки металлов, который набирает все большую популярность в промышленности благодаря своей точности и эффективности. Данный способ позволяет получать изделия с высокой степенью детализации и минимальной деформацией материала. Использование лазерного луча, который концентрируется на поверхности металла, обеспечивает аккуратные и чистые срезы без необходимости дополнительной обработки.

Главным отличием лазерной резки является возможность работать с различными видами металлов – от тонких листов до толстых пластин, включая сталь, алюминий, медь и прочие сплавы. Технология позволяет добиться минимального термического воздействия, что существенно снижает риск повреждения материала и повышает качество готовой продукции. Благодаря этому лазерная резка активно применяется в автомобилестроении, авиакосмической отрасли, мебельном производстве и других сферах.

Технические особенности лазерной резки металла

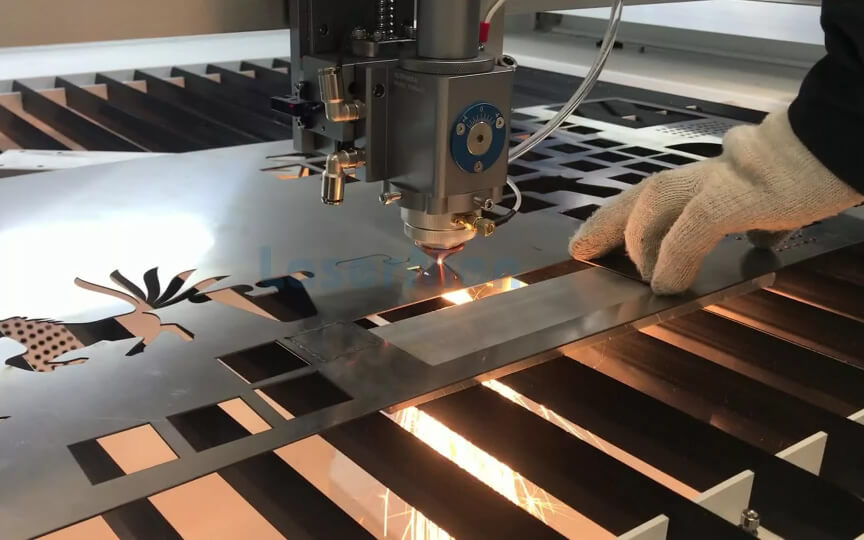

Лазерная резка металла представляет собой процесс, в котором вузконаправленный пучок лазерного излучения нагревает и плавит металл в зоне обработки. За счет высокой плотности энергии лазерный луч способен добиться точного и быстрого реза без механического контакта с материалом, что исключает деформацию и повышает качество среза.

Одной из ключевых технических характеристик является мощность лазера, которая подбирается в зависимости от типа и толщины обрабатываемого металла. Современные установки способны работать с мощностью от нескольких сотен ватт до нескольких киловатт, что позволяет резать листы металла толщиной до нескольких десятков миллиметров. Сопутствующее оборудование, например, система подачи защитного газа (азота, кислорода или аргона), помогает удалять расплавленный металл и предотвращать появление окалины в зоне резки.

Кроме того, важным аспектом является программное обеспечение, управляющее движением лазера по заданной траектории. Современные числовые системы управления (ЧПУ) обеспечивают высокую повторяемость и точность, что особенно важно при массовом производстве сложных деталей с заданными геометрическими параметрами. Высокая скорость работы и минимальное вмешательство оператора делают лазерную резку удобным и экономичным решением для производств различного масштаба.

Преимущества лазерной резки по сравнению с традиционными методами

Существует множество преимуществ лазерной резки металла, которые выгодно отличают этот метод от классических способов, таких как механическая резка, газовая резка или гильотинная резка. В первую очередь, это повышенная точность и чистота среза. Минимальная термическая деформация и отсутствие сколов позволяют использовать изделия сразу после обработки без дополнительной механической доработки.

Другим важным преимуществом является высокая скорость работы. Лазерный луч режет металл быстрее, чем большинство традиционных методов, что позволяет значительно сокращать время изготовления изделий. Кроме того, технология обеспечивает экономию материала благодаря узкой полосе пропила (шву резки), что увеличивает выход готовых изделий с одного листа металла и снижает отходы.

Использование лазерной резки снижает затраты на последующую обработку, а также позволяет создавать сложные формы и детали с уникальной геометрией, которые невозможно осуществить другими методами.

Еще одним достоинством является экологическая составляющая. Поскольку процесс безконтактный и не требует использования специальных химикатов, он является более экологически чистым, устраняя производственные отходы в виде стружки или пыли. Это делает лазерную резку не только эффективным, но и безопасным методом обработки металла.

Области применения и перспективы развития технологии

Лазерная резка металла широко востребована в различных промышленных сферах, от машиностроения и производства бытовой техники до архитектурного дизайна и ювелирного дела. Высокая точность и гибкость процесса позволяют изготавливать как крупногабаритные конструкции, так и мелкие высокоточные детали с минимальными допусками.

В автомобильной промышленности лазерная резка применяется для производства кузовных элементов, деталей двигателя и элементов интерьера. В строительстве – для создания элементов фасадов, декоративных панелей и несущих конструкций. В области электроники и приборостроения – для изготовления корпусов, контактов и соединителей, где требуется высокая точность и качество поверхности.

Перспективы развития технологии связаны с внедрением более мощных и компактных лазерных источников, улучшенными системами управления и автоматизацией производственных процессов.

Развитие интеграции лазерной резки с другими технологиями, такими как гибка металла или 3D-печать металлоконструкций, расширяет возможности производства и позволяет создавать новые инновационные продукты. В ближайшие годы можно ожидать повышения энергоэффективности и снижения стоимости оборудования, что сделает лазерную резку еще более доступной для малого и среднего бизнеса.